焊接知識課堂:軌道客車連接技術

作者:小編 時間:2024/10/17 10:06:58

軌道客車主要包括高速動車組、城際動車組、干線鐵路客車、城軌地鐵及有軌電車等車輛形式。以車輛材料屬性進行劃分,主要采用鋁合金、不銹鋼、碳鋼三種金屬材料。不同材料車輛呈現不同的技術特點:碳鋼車體制造成本低,工藝性、維護性好,被大量應用于轉向架構架及時速120~200km之間的普通客車車體;時速120km以下的城軌地鐵車體更多選用耐蝕性、輕量化更有優勢的高強不銹鋼作為主要材料;針對更高速度等級的動車組及部分城軌地鐵,則選擇輕量化效果最好,氣密性最優的鋁合金材料。我國軌道交通線路條件多變、運營環境復雜,產品譜系多樣,因而三種材料的車輛均得到了大規模應用。

1.1 鋁合金車體

鋁合金是當前時速300km以上速度等級高速列車長大車體的最佳且最成熟的選擇形式。從5000系鋁合金板梁結構到6000系鋁合金雙面擠壓型材結構,鋁合金車輛發展經歷了4個階段。目前,國內的和諧號、復興號,日本的新干線、德國的ICE3以及絕大部分的地鐵產品基本以四代雙面型材結構為主。高速動車組鋁合金車身主要采用通長中空薄壁型材的輕量化插接結構,車體沿通長方向呈現一致的斷面結構,具有工藝過程簡單、便于實現自動化焊接的技術特點。

電弧焊是鋁合金車輛當前主流的連接方法,具有作業方式靈活、工程適應性強的技術特點,可平焊,也可立焊、橫焊,甚至仰焊,可單層熔透、也可多層填充。車體長大型材通常采用自動MIG焊接,空間位置受限時,輔以半自動MIG焊。據粗略統計,動車組鋁合金車體電弧焊占80%以上,從當前乃至未來相當長的一段時間來看,電弧焊仍將是軌道交通裝備制造領域不可或缺的焊接方式,且仍將占據主流地位。

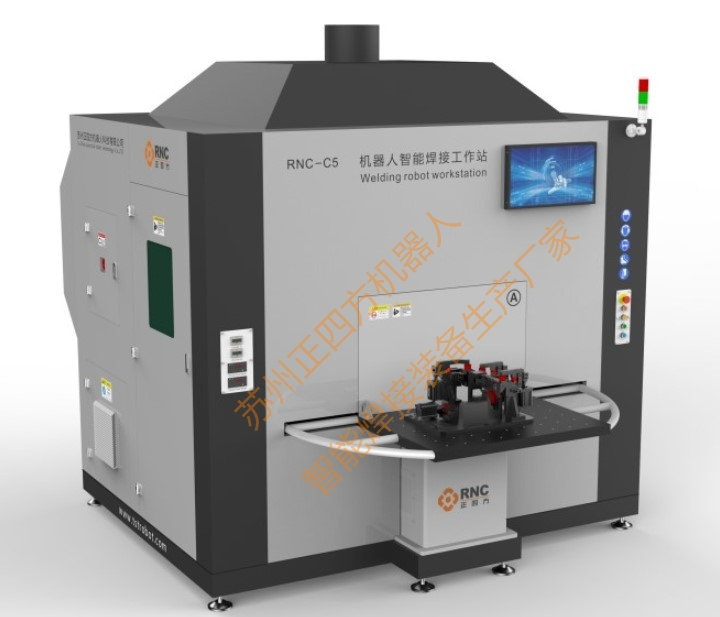

目前鋁合金車體電弧焊技術已相對成熟,在保證產品質量穩定的前提下,通過自動焊接機器人的深入應用,提高了焊接效率。然而,隨著車輛速度等級的不斷提升,對車體強度、輕量化以及耐蝕性等方面提出了更高的要求,傳統的電弧焊技術也暴露出許多問題:第一,鋁合金熱導率高、膨脹系數大,電弧焊變形較大,且容易產生未熔、氣孔、咬邊等焊接缺陷

第二,高速動車組側墻、車頂、地板等部件通常采用長度20 m以上的長大鋁型材,這些型材在加工和裝配精度上的限制,加上焊接過程中熱量、應力和應變的累積,易導致焊接狀態前后不統一,影響連續焊接的穩定性。此外,焊后需進行調修矯形及打磨整形,增加了大量的輔助工作降低了生產效率;第三,電弧焊飛濺較多,影響表面質量,并且對于厚板焊接也增加了層間清理的工作量;第四,電弧焊接過程產生的弧光、煙塵、噪音和粉塵污染,對勞動環境造成嚴重影響,勞動環境亟需改善。

基于這些問題,鋁合金車體焊接技術的改進應聚焦于控制焊接變形、殘余應力、焊接缺陷等。通過引入高能電弧及復合電源、綠色攪拌摩擦焊技術,推廣自動焊接技術,優化組裝、定位、清理、打磨等配套技術,結合數字化產線的建設進行轉型升級,提升焊縫質量穩定性,控制焊接變形,提升焊接效率,同時面向極端工況開展工程適應性拓展,面向極端服役條件深化性能評估評價技術研究。

1.2 不銹鋼車體

不銹鋼車輛具有無涂裝、免維護、耐蝕性好、安全性高、污染小的技術特點,但同時存在氣密性差、變形控制難度大,工裝、模具數量多的不足。目前,不銹鋼車輛主要用于時速120km以下的城軌地鐵領域,如北京地鐵、青島地鐵、芝加哥地鐵等。軌道客車用不銹鋼材料主要包括SUS 301L、EN 1.4318超低碳、高強冷作硬化不銹鋼薄板,少量采用SUS 304材料,這些均為奧氏體不銹鋼,常用厚度為0.6~5.0mm。根據軋制程度不同,僅SUS 301L一種材質的鋼板就可形成五種不同強度級別的材料,抗拉強度550MPa至1000MPa不等,這一特性也是高強冷作硬化不銹鋼板的技術特點和工程優勢,可根據不同部位的承載需求,選用相同材質、不同強度級別的鋼板進行使用。不銹鋼車體主要采用板梁組合、整體承載的高強冷作硬化不銹鋼焊接結構,目前以電阻焊工藝為主,輔以電弧焊等多種焊接方法的工藝模式。

電阻焊具有變形小、成本低、自動化程度高、污染小的工程特點,是不銹鋼車體應用最廣的焊接形式,每輛車焊點約2萬~3萬個。當前,電阻焊在不銹鋼車輛中的應用形式有點焊和縫焊兩種,其中縫焊用于車輛蒙皮的拼接,而點焊多用于骨架梁以及骨架梁與蒙皮之間的連接。盡管電阻焊技術相對成熟,但仍需深入研究。首先,面向無涂裝的不銹鋼車輛,如何在保障點焊連接強度的同時減輕焊點壓痕,提升車輛商品化質量是電阻焊長期面臨的技術難題。其次,電阻點焊焊點不連續導致氣密性較差,也是目前不銹鋼車輛難以達到時速200km以上的最主要的原因之一。而現在的密封點焊的密封性能不及弧焊,也無法做到與車輛等壽命,而且電阻焊缺乏成熟可靠的無損檢測手段和完善的服役評價體系,無論在國際標準、歐洲標準,還是在美國標準體系中,其疲勞極限及強度計算數據都不及電弧焊成熟,這也從某種角度限制了電阻焊的工程應用。電阻點焊的搭接接頭形式也易造成間隙腐蝕、電偶腐蝕等工程問題,也需要從結構和工藝的角度去預防、控制。總的來說,電阻焊技術需在電源形式、質量優化、壓痕減輕、過程監控、服役評價、腐蝕防護等方面進行深入研究。近年來,軌道車輛電阻焊通過集成磁控技術、過程編程及干涉分析、自動檢驗及智能監控等技術手段,實現了數字化升級,過程更高效,質量更可靠,尺寸更精確,監控更及時。

電弧焊以其位置可達性好、作業靈活、材料適應性強、成本較低等特點,在不銹鋼車體中也得到了廣泛應用。但是它面臨的問題與鋁合金電弧焊相似,主要包括:對于冷作硬化不銹鋼材料,焊接會導致較為明顯的強度損失,如高強不銹鋼焊后強度損失約40%~50%;焊接變形大、飛濺嚴重,焊縫余高明顯等,這些問題對于無涂裝的不銹鋼產品影響更加顯著。針對不銹鋼電弧焊的這些特點和問題,一方面可以考慮引入其他熱輸入小,外觀質量佳的焊接方法,如TIG-SPOT、CMT、激光焊等;另一方面,需針對焊前清理、裝配、焊接工藝、反變形控制等方面開展研究,避免調修、減少打磨,提升焊縫外觀。

1.3 碳鋼車體及構架

碳鋼的焊接性及冷成形性優良,且成本效益好,是軌道客車不可或缺的材料形式。碳鋼車體及轉向架構架主要采用低合金結構鋼和耐候鋼等碳鋼材料,典型產品如時速160km集中動力車體和中老瀾滄號車體,以及動車組轉向架等,如圖7和圖8所示。碳鋼的焊接工藝性優于不銹鋼和鋁合金,其電弧焊接接頭的效率能實現與母材等強。在鋁合金、不銹鋼和碳鋼三種金屬材料中,相同結構形式的碳鋼構件焊接變形最小,經過多次焊接或者火焰調修矯形后,其強度損失較小。碳鋼的焊接冶金特性良好、合金體系相對簡單,焊接缺陷形成的概率及元素燒損造成的性能下降等在三類金屬材料中也是最小的,車輛即使發生裂紋故障,也不像鋁合金材料那樣敏感,可維護性良好,質量控制難度相對較小,對操作人員要求也相對較低,這些優點保障了其大規模工業化生產。然而,碳鋼作為一種傳統材料也存在明顯的缺點。例如,與鋁合金相比,碳鋼的輕量化優勢不明顯,也無法制成中空型材,這與車輛不斷提升的速度等級引發的輕量化需求趨勢相矛盾;碳鋼的強度低于高強冷作硬化不銹鋼,因而選材厚度大于不銹鋼,且耐蝕能力較弱,需要增加厚涂層和重防腐措施來保證其長期服役性能,這同樣不適應車輛高強、輕量的發展趨勢以及綠色、環保的制造需求。

目前軌道客車碳鋼車體及構架幾乎全部采用MAG電弧焊,焊接效果良好,但多層多道的連續焊接效率較低,層道間質量問題也時有發生,因此圍繞質量控制和焊接效率兩方面也需重點提升。綜合考慮碳鋼構件的成本效益,可通過引入雙絲弧焊實現大熔深、高效焊接。針對2.5~3.0mm耐候鋼薄板電弧焊變形嚴重的問題,低熱輸入的電阻點焊、激光焊也具備良好的應用前景。針對碳鋼構架中厚板,可通過激光-電弧復合焊實現大熔深、小變形、高效率焊接。